第二节 金属幕墙工程

本节适用于建筑高度不大于150m的各类铝板、铝塑复合板和不锈钢板等金属幕墙工程。

一、施工准备及其资料形成

1.技术准备

参见本章第一节相关内容。

2.材料准备

金属幕墙所选用的材料应符合国家现行产品标准的规定,应有出厂合格证和性能检测报告,其物理力学性能和耐候性能应符合设计要求。主要材料:幕墙板材(单层铝合金板、蜂窝铝板、铝塑复合板、不锈钢板等)、幕墙支承金属件、连接件、建筑密封材料、结构硅酮密封胶、低发泡间隔双面胶带、聚乙烯发泡填充材料、螺栓及螺母、螺钉等。

(1)幕墙板材。

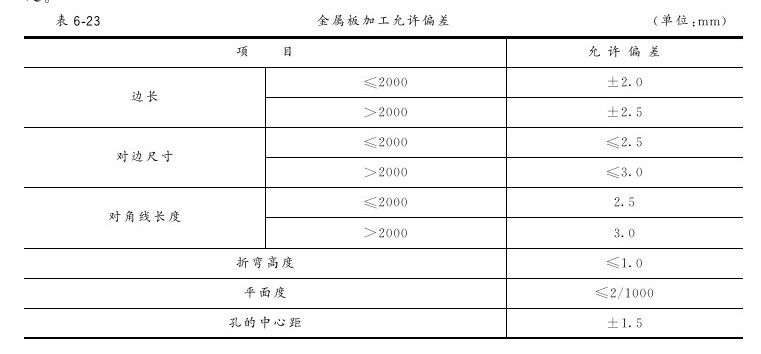

1)金属板材的品种、规格及色泽应符合设计要求;金属板材加工允许偏差应符合表6-23的规定。

2)铝合金型材应符合现行国家标准《铝合金建筑型材》(GB/T5237.1-2004)中有关高精度的规定;铝合金的表面处理层厚度和材质应符合现行国家标准《铝合金建筑型材》(GB/T 5237.2~5237.5-2004)的有关规定。

3)幕墙采用的铝合金板材的表面处理层厚度和材质应符合现行行业标准《建筑幕墙》(GB/T 21086-2007)的有关规定。铝合金板材应达到国家相关标准及设计的要求,并应有出厂合格证。

4)根据防腐、装饰及建筑物的耐久年限的要求,对铝合金板材(单层铝板、铝塑复合板、蜂窝铝板)表面进行氟碳树脂处理时,应符合下列规定:

①氟碳树脂含量不应低于75%;海边及严重酸雨地区,可采用3道或4道氟碳树脂涂层,其厚度应大于40μm;其他地区,可采用2道氟碳树脂涂层,其厚度应大于25μm。

②氟碳树脂涂层应无起泡、裂纹、剥落等现象。

【金属板材表面氟碳树脂涂层的物理性能试验报告】

5)单层铝板应符合现行国家标准的规定,幕墙用单层铝板厚度不应小于2.5mm。单层铝板的加工应符合下列规定:

①单层铝板弯折加工时,折弯外圆弧半径不应小于板厚的1.5倍。

②单层铝板加劲肋的固定可采用电栓钉,但应确保铝板的外表面不应变形、褪色,固定应牢固。

③单层铝板的固定耳子应符合设计要求。固定耳子可采用焊接、铆接或在铝板上直接冲压而成,并应位置准确,调整方便,固定牢固。

④单层铝板构件四周边应采用铆接、螺栓或胶粘与机械连接相结合的形式固定,并应做到构件刚性好,固定牢固。

6)铝塑复合板应符合下列规定:

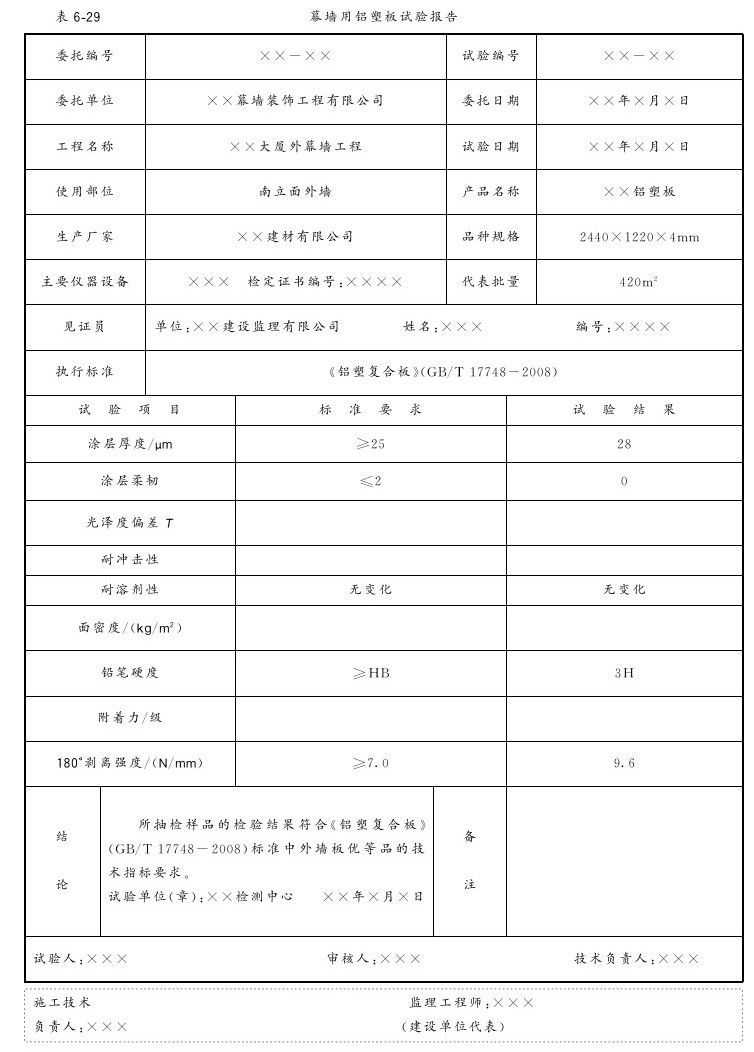

①铝塑复合板的上下两层铝合金板的厚度均应为0.5mm,其性能应符合国家现行标准《铝塑复合板》(GB/T17748-1999)规定的外墙板的技术要求;铝合金板与夹心层的剥离强度标准值应大于7N/mm。

②幕墙选用普通型聚乙烯铝塑复合板时,必须符合现行国家标准《建筑设计防火规范》(GB 50016-2006)和《高层民用建筑设计防火规范》(GB50045-1995)的规定。

③铝塑复合板的加工应符合下列规定:

a.在切割铝塑复合板内层铝板和聚乙烯塑料时,应保留不小于0.3mm厚的聚乙烯塑料,并不得划伤外层铝板的内表面。

b.打孔、切口等外露的聚乙烯塑料及角缝,应采用中性硅酮耐候密封胶密封。

c.在加工过程中铝塑复合板严禁与水接触。

7)蜂窝铝板应符合下列规定:

①应根据幕墙的使用功能和耐久年限的要求,分别选用厚度为10、12、15、20、25mm的蜂窝铝板。

②厚度为10mm的蜂窝铝板应有1mm厚的正面铝合金板、0.5~0.8mm厚的背面铝合金板及铝蜂窝粘结而成;厚度在10mm以上的蜂窝铝板,其正背面铝合金板厚度均应为1mm。

③蜂窝铝板的加工应符合下列规定:

a.应根据组装要求决定切口的尺寸和形状,在切除铝芯时不得划伤蜂窝铝板外层铝板的内表面;各部位外层铝板上,应保留0.3~0.5mm的铝芯。

b.直角构件的加工,折角应弯成圆弧状,角缝应采用硅酮耐候密封胶密封。

c.大圆弧角构件的加工,圆弧部位应填充防火材料。

d.边缘的加工,应将外层铝板折合180°,并将铝芯包封。

(2)幕墙支承金属件、连接件。

1)单元金属幕墙使用的吊挂件、支撑件,宜采用铝合金件或不锈钢件,并应具备可调节范围。单元幕墙的吊挂件与预埋件的连接应采用穿透螺栓。

2)幕墙采用的不锈钢宜采用奥氏体不锈钢材,其技术要求和性能试验方法应符合国家现行标准的规定。

3)幕墙采用的非标准五金件应符合设计要求,并应有出厂合格证。同时应符合现行国家标准《紧固件机械性能不锈钢螺栓、螺钉和螺柱》(GB/T3098.6-2000)和《紧固件机械性能不锈钢螺母》(GB/T3098.15-2006)的规定。

4)幕墙采用的钢材的技术要求和性能试验方法应符合现行国家标准的规定。

5)钢结构幕墙超过40m时,钢构件宜采用高耐候结构钢,并应在其表面涂刷防腐涂料。

6)钢构件采用冷弯薄壁型钢时,除应符合现行国家标准《冷弯薄壁型钢结构技术规范》(GB 50018-2002)的有关规定外,其壁厚不得小于3.5mm,强度应按实际工程计算,表面处理应符合现行国家标准的有关规定。

7)铝合金立柱的连接部位的局部壁厚不得小于5mm。

8)幕墙的金属构件加工制作应符合下列规定:

①幕墙结构杆件截料加工前应进行校直调整。

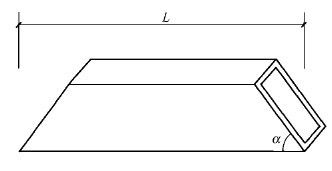

②金属幕墙横梁的允许偏差为±0.5mm,立柱长度的允许偏差为±1.0mm,端头斜度的允许偏差为-15′(图6-10、图6-11)。

图6-10 直角截料

图6-11 斜角截料

③截料端头不应有加工变形,并不应有毛刺。

④孔位的允许偏差为±0.5mm,孔距的允许偏差为±0.5mm,累计偏差不应大于±1.0mm。

⑤铆钉的通孔尺寸偏差、沉头螺钉的沉孔尺寸偏差、圆柱头的沉孔尺寸、螺栓的沉孔尺寸应符合现行国家标准的规定。

⑥螺丝孔的加工应符合设计要求。

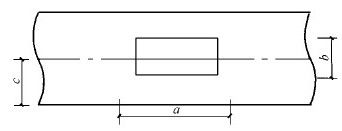

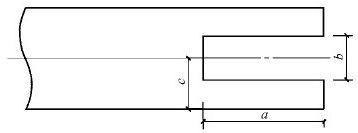

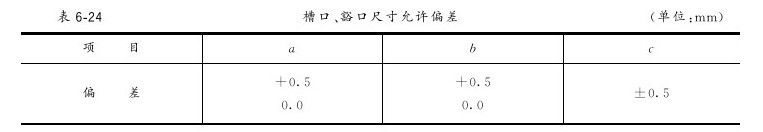

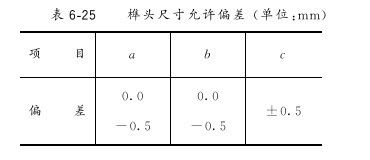

9)幕墙构件中,槽、豁、榫的加工尺寸允许偏差应符合下列规定:

①构件槽口(图6-12)、豁口(图6-13)尺寸允许偏差应符合表6-24的要求。

图6-12 槽口示意图

图6-13 豁口示意图

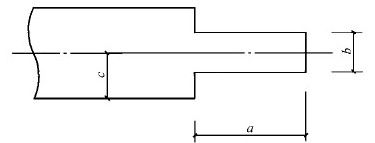

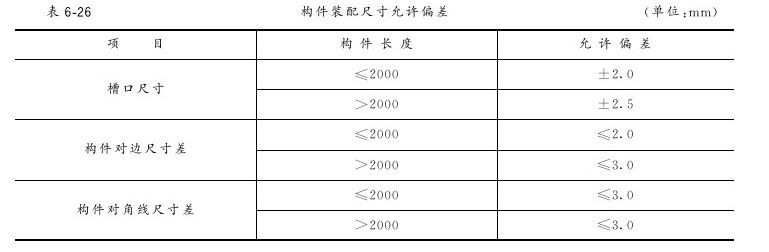

②构件榫头(图6-14)尺寸允许偏差应符合表6-25的要求。

图6-14 榫头示意图

10)幕墙构件装配尺寸允许偏差应符合表6-26的要求。

(3)建筑密封材料。

1)幕墙采用的橡胶制品宜采用三元乙丙橡胶、氯丁橡胶,密封胶条应挤出成型,橡胶块应为压模成型。

2)密封胶条的技术要求和性能试验方法应符合国家现行标准的规定。

3)幕墙应采用中性硅酮耐候密封胶,其性能应符合国家现行标准的规定。

(4)结构硅酮密封胶。

1)幕墙应采用中性硅酮结构密封胶,其性能应符合国家现行标准的规定。

2)同一幕墙工程应采用同一品牌的单组分或双组分硅酮结构密封胶,并应有保质年限的质量证书。

3)同一幕墙工程应采用同一品牌的硅酮结构密封胶和耐候密封胶配套使用。

4)硅酮结构密封胶和硅酮耐候密封胶应在有效期内使用,过期后结构硅酮密封胶不得使用。

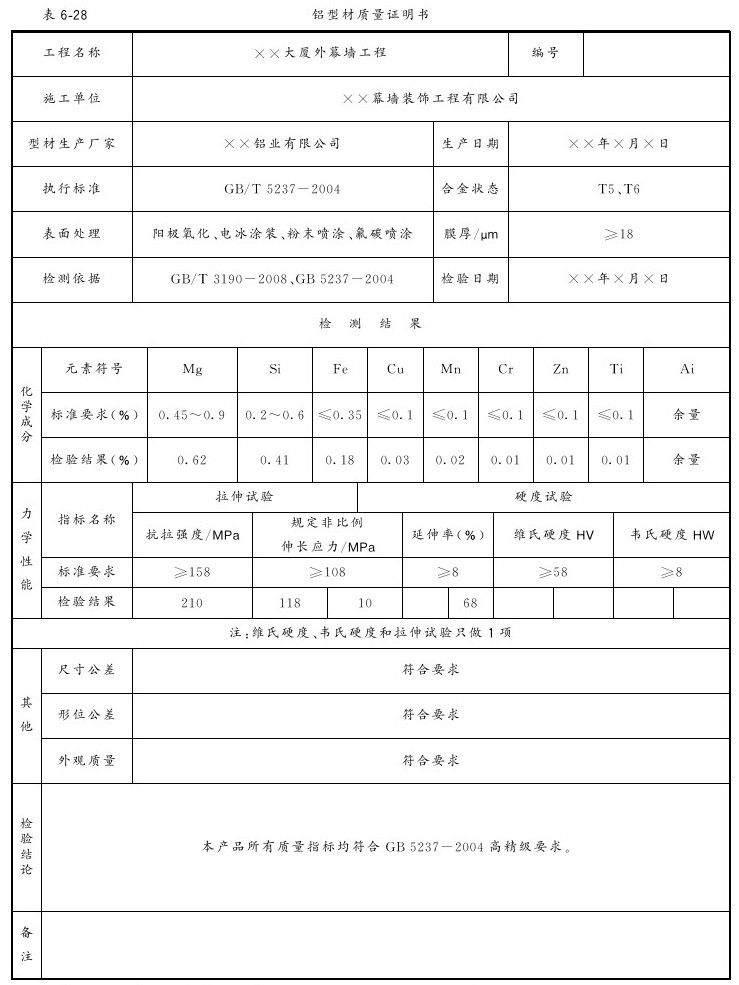

【材料、构配件进场检验记录;材料的产品合格证、性能检测报告等质量证明文件(见表6-28、表6-29)】

3.机具准备

(1)机械设备。电动吊篮、滚轮、热压胶带电炉、双斜锯、双轴仿形铣床、凿榫机、自攻钻、手电钻、夹角机、铝型材弯型机、双组分注胶机、清洗机、电焊机等。

(2)主要工具。测量、放线、检验:水准仪、经纬仪、2m靠尺、托线板、线坠、钢卷尺、水平尺、钢丝线等。

施工操作:螺丝刀、工具刀、泥灰刀、筒式打胶枪等。

4.作业条件

参见本章第一节相关内容。

二、施工工艺过程及其资料形成

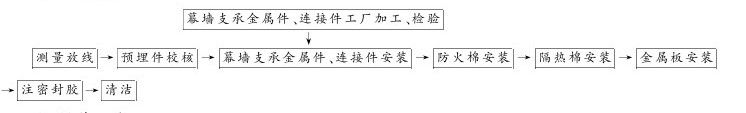

1.工艺流程

2.操作工艺

(1)测量放线。参见本章第一节二、2(1)。

(2)幕墙支承金属件、连接件安装。

1)幕墙立柱的安装应符合下列规定:

①立柱标高偏差不应大于3mm,左右偏差不应大于3mm。

②相邻两根立柱安装标高偏差不应大于3mm,同层立柱最大标高偏差不应大于5mm,相邻两根立柱的距离不应大于2mm。

2)幕墙横梁安装应符合下列规定:

①应将横梁两端的连接件及垫片安装在立柱的预定位置并应安装牢固,其接缝应严密。

②相邻两根横梁的水平标高偏差不应大于1mm,同层标高偏差:当一幅幕墙宽度小于或等于35m时,不应大于5mm;当一幅幕墙宽度大于35m时,不应大于7mm。

(3)金属板安装。

1)在主体框架竖框上拉出两根通线,定好板间接缝的位置,按线的位置安装板材。

2)铝塑复合板。

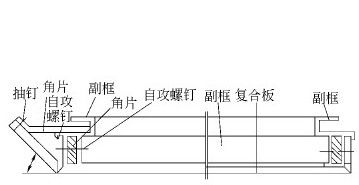

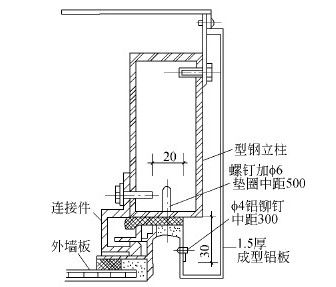

①安装方法之一:板材与副框连接,在侧面用抽芯铝铆钉紧固,抽芯铝铆钉间距应在200mm左右,如图6-15所示。副框与板材间用硅酮结构胶粘结。

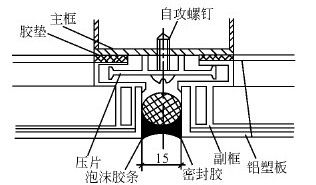

副框与主体框架上安装:副框与主框的连接如图6-16所示,副框与主框接触处应加设一层胶垫。

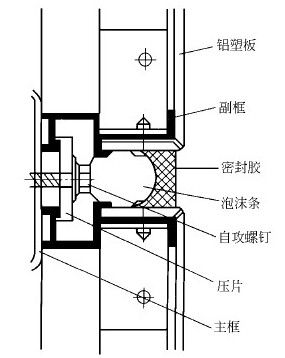

复合铝塑板定位后,将压片的两脚插到板上副框的凹槽里,并将压片上的螺栓紧固,如图6-17所示。

图6-15 铝塑复合板与副框组合

图6-16 副框与主框的连接示意图

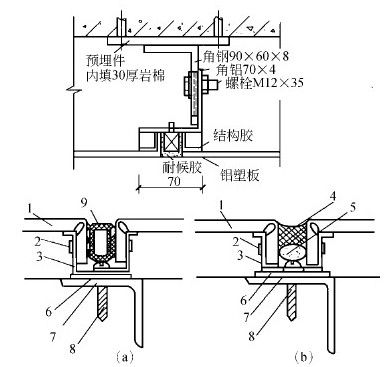

②安装方法之二:将铝塑复合板两端加工成圆弧直角,嵌卡在直角铝型材内。直角铝型材与角钢骨架用螺钉连接,如图6-18所示。

3)蜂窝铝板安装。

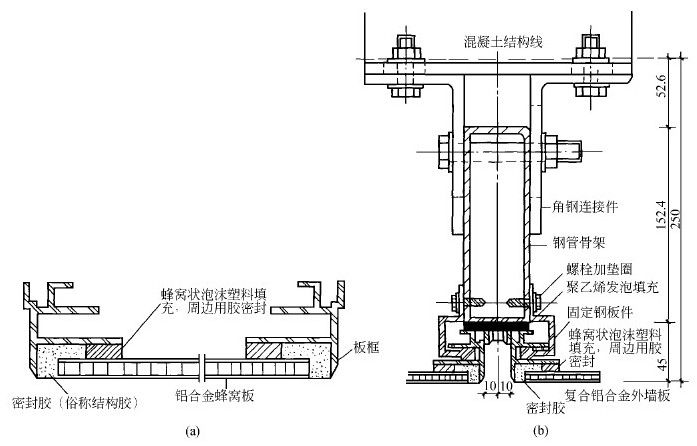

①安装方法之一:板材与板框连接,如图6-19(a)所示;用连接件与幕墙支承件(骨架)固定,如图6-19(b)所示。

图6-17 铝塑板安装节点示意图

图6-18 铝塑板安装节点示意图

(a)节点之一;(b)节点之二

1-饰面板;2-铝铆钉;3-直角铝型材;4-密封材料;5-支撑材料;6-垫片;7-角钢;8-螺钉;9-密封填料

图6-19 铝合金蜂窝板及安装构造之一

(a)铝合金蜂窝板;(b)安装构造示意图

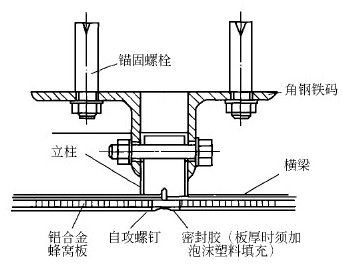

②安装方法之二:采用自攻螺钉将铝合金蜂窝板固定在方管支承件上,如图6-20所示。

图6-20 铝合金蜂窝板及安装构造之二

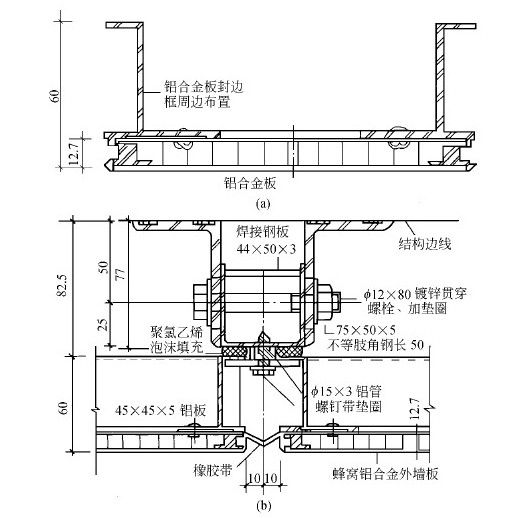

③安装方法之三:将两块成品铝合金蜂窝板用一块5mm的铝合金板压住连接件的两端,用螺栓拧紧。螺栓的间距300mm左右,如图6-21所示。

图6-21 铝合金蜂窝板及安装构造之三

(a)铝合金蜂窝板;(b)固定节点大样

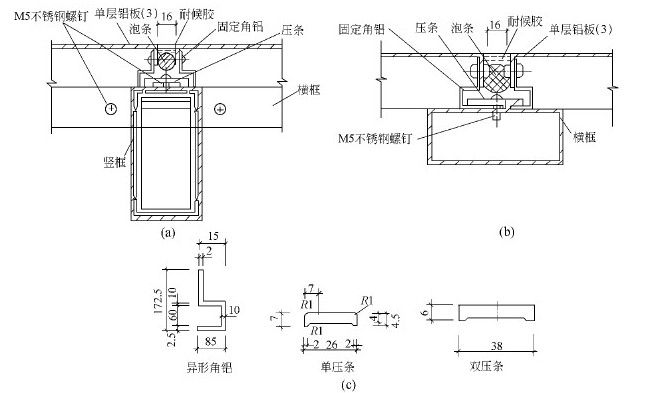

4)单层铝合金板、木锈钢板安装。将异型角铝与单层铝板(或不锈钢板)固定,两块铝板之间用压条(单压条或双压条)压住,用M5不锈钢螺钉固定在支承件横、竖框上,如图6-22所示。

图6-22 单层铝合金板幕墙安装

(a)竖向节点示意图;(b)横向节点示意图;(c)异型角铝和压条

5)金属板的安装应符合下列规定:

①应对横竖连接件进行检查、测量、调整。

②金属板安装时,左右、上下的偏差不应大于1.5mm。

③金属板空缝安装时,必须有防水措施,并应有符合设计要求的排水出口。

④填充硅酮耐候胶时,金属板缝的宽度、厚度应根据硅酮耐候密封胶的技术参数,经计算确定。

(4)注密封胶。

1)接缝密封。金属板之间的接缝用耐候硅酮密封胶封闭,也可用橡胶条等弹性材料封堵,在垂直接缝内放置衬垫棒。

2)板端密封。铝合金蜂窝板过厚时,封的下部深处须用泡沫塑料填充,上部仍用密封胶。

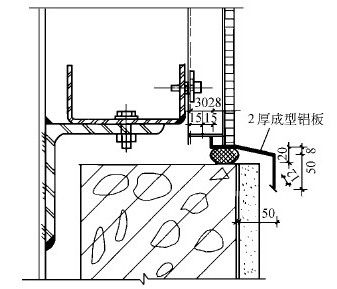

3)顶部处理。用金属板封盖,将盖板固定于基层上,用螺栓将盖板与支承件(骨架)牢固连接,并适当留缝,打密封胶,如图6-23所示。

4)底部处理。用一条特制档水板将下端封住,同时将板与墙之间的缝隙盖住,如图6-24所示。

5)边缘部位处理。用铝合金成型板将墙板端部及支承件(龙骨)部位封住,如图6-25所示。

(5)清洁。

1)幕墙工程完成后,应进行清洁,清扫时应避免损伤表面。

2)清洗幕墙时,清洁剂不得产生腐蚀和污染。

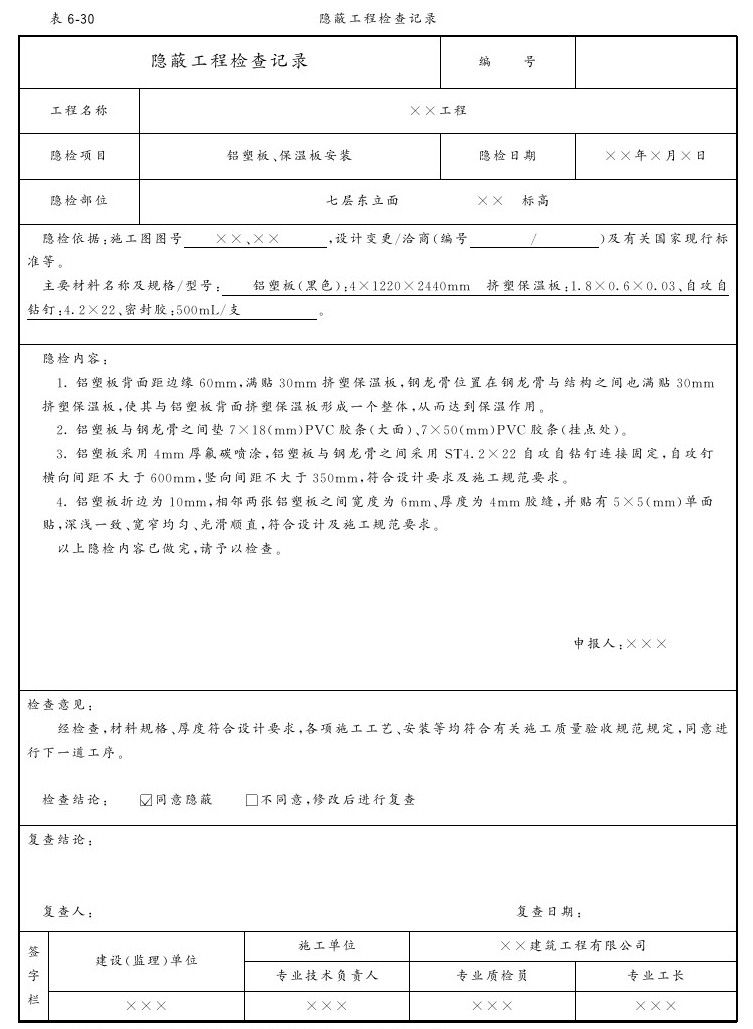

【隐蔽工程检查记录(见表6-30);幕墙淋水检查记录;幕墙注胶检查记录;幕墙注胶养护环境的温度、湿度记录;后置埋件现场拉拔力试验报告】

三、质量控制与验收及其资料形成

1.主控项目

图6-23 顶部处理

(1)金属幕墙工程所使用的各种材料和配件,应符合设计要求及国家现行产品标准和工程技术规范的规定。

图6-24 铝合金板端下墙处理

图6-25 边缘部位的收口处理

(2)金属幕墙的造型和立面分相应符合设计要求。

(3)金属面板的品种、规格、颜色、光泽及安装方向应符合设计要求。

(4)金属幕墙主体结构上的预埋件、后置埋件的数量、位置及后置埋件的拉拔力必须符合设计要求。【金属幕墙主体结构上的预埋件、后置埋件的拉拔力检测报告】

(5)金属幕墙的金属框架立柱与主体结构预埋件的连接、立柱与横梁的连接、金属面板的安装必须符合设计要求,安装必须牢固。

(6)金属幕墙的防火、保温、防潮材料的设置应符合设计要求,并应密实、均匀、厚度一致。

(7)金属框架及连接件的防腐处理应符合设计要求。

(8)金属幕墙的防雷装置必须与主体结构的防雷装置可靠连接。

(9)各种变形缝、墙角的连接节点应符合设计要求和技术标准的规定。

(10)金属幕墙的板缝注胶应饱满、密实、连续、均匀、无气泡,宽度和厚度应符合设计要求和技术标准的规定。

(11)金属幕墙应无渗漏。

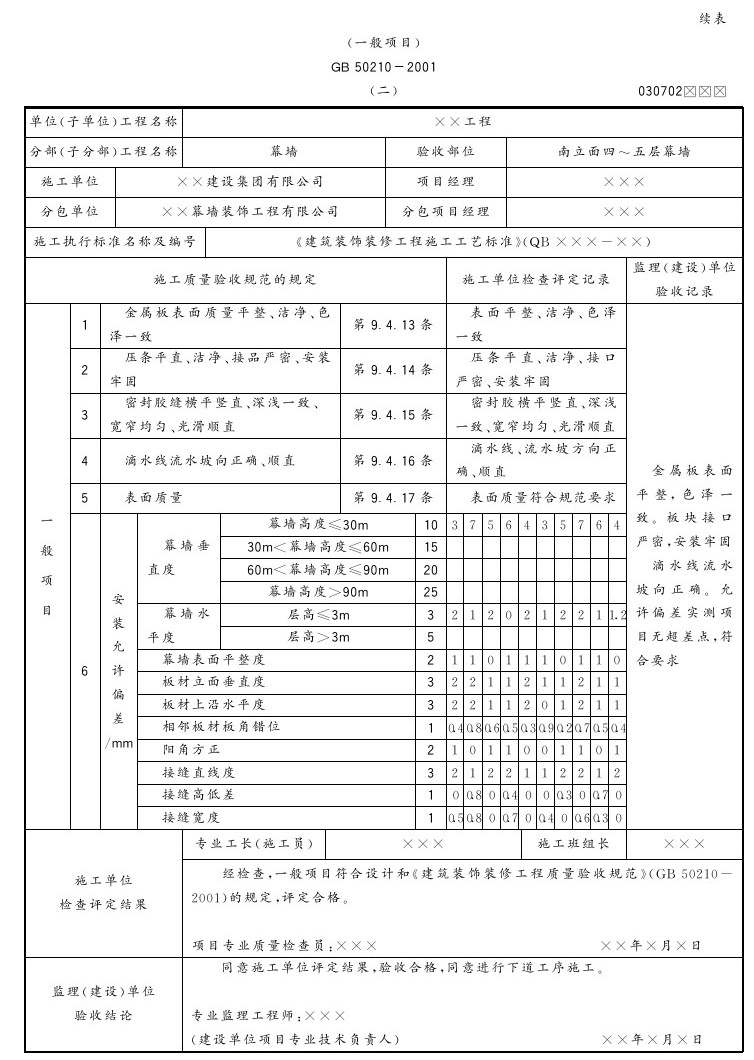

2.一般项目

(1)金属板表面应平整、洁净、色泽一致。

(2)金属幕墙的压条应平直、洁净、接口严密、安装牢固。

(3)金属幕墙的密封胶缝应横平竖直、深浅一致、宽窄均匀、光滑顺直。

(4)金属幕墙上的滴水线、流水坡向应正确、顺直。

(5)每平方米金属板的表面质量和检验方法应符合表6-1的规定。

(6)金属幕墙安装的允许偏差和检验方法应符合表6-27的规定。

注:H为幕墙高度。

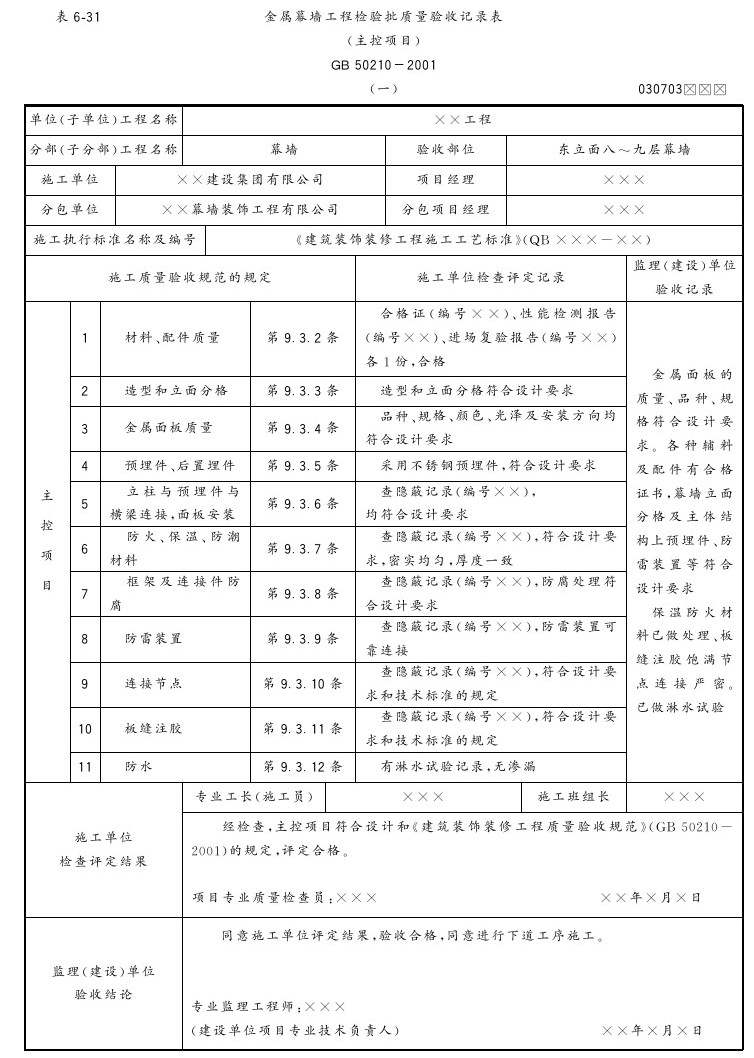

【金属幕墙工程检验批质量验收记录表(见表6-31);金属幕墙分项工程质量验收记录表】

四、金属幕墙工程资料汇总

1.施工过程形成的资料

(1)施工管理资料:

施工单位资质证书及相关人员岗位证书。

(2)施工技术资料:

1)图纸会审记录、设计变更通知单、工程洽商记录。

2)金属幕墙施工方案。

3)金属幕墙施工技术交底。

(3)施工物资资料:

1)材料、构配件进场检验记录。

2)金属板铝合金型材、钢材、粘结剂、密封材料、五金及其配件、连接件、涂料等物资应有质量证明文件(产品合格证、检测报告、商品检验合格证)(见表6-28、表6-29)。

(4)施工测量记录:

标高、轴线测量记录及控制线的校核记录。

(5)施工记录:

1)隐蔽工程检查记录(见表6-30)。

2)交接检查记录。

3)幕墙淋水检查记录。

4)幕墙打胶检查记录。

5)幕墙打胶养护环境的温度、湿度记录。

(6)施工试验记录:

后置埋件现场拉拔试验报告。

(7)施工质量验收记录:

1)金属幕墙工程检验批质量验收记录表(见表6-31)。

2)金属幕墙分项工程质量验收记录表。

2.施工资料表格填写范例及要求

检测单位:××建设工程质量检测中心 主检:×××审核:×××批准:×××

注:本表由施工单位填写,建设单位、施工单位、城建档案馆各保存一份。