智者伺机而发言;好说大话者与傻子则不择时机。

——《圣经•传道书》

本章目的 本章着重讲到休哈特博士在统计管理方面的重大贡献,他的控制图适用范围广,至今没有人对它提出改进建议。

1925年,我到芝加哥西方电气公司(Western Electric)的霍桑厂房(Hawthorne Plant)上班,当时员工约有4.6万人,其中1/4是检验员。我常听到厂里的许多人谈起纽约贝尔电话实验室的休哈特博士。他们说,并不了解休哈特博士在做些什么,但他是个了不起的人,正在设法解决他们面临的问题。西方电气公司的目标,是追求产品质量的一致性,让购买产品的电话公司有信心。当时西方电气的广告词是,“如同两部电话那样相似”。

公司确实很有诚意,竭尽一切追求质量的一致性,可是结果却往往适得其反。过后管理者明智地发现,公司必须寻求外援。

这个任务落在休哈特博士的身上。他发觉西方电气公司员工的做法,是把所有不利的变异都归咎于特殊原因,而他们所观察到的许多状况,却是来自共同原因的变异。因此,比较有效的做法应该是改善流程。过去的做法,如同不断干预稳定的系统,致使结果更加恶化。休哈特博士为科学以及管理学提供了崭新的观点。

我很幸运地在1927年认识了休哈特博士,同时往后又多次在贝尔电话实验室与他碰面。我也曾经在他位于青山湖(Mountain Lakes)的家中度过许多夜晚。

我到西方电气公司报到的第一个早晨,遵照指示到达位于五楼库尔特先生(Chester M.Coulter)的办公室。我被指派加入研究发展部工作,成员约有200人。部门负责人是罗斯巴克(H.Rossbacher)博士。他非常重视理论,有一次我听到有人向他抱怨一个新计划过于理论化,他的答复是,我们这里如果还有点成就,那都是由某些曾被视为过于理论化的研究开始的。他从来不提“实用”这个词。

库尔特先生警告我说,绝对不要在下班哨子响起的时候待在过道上,否则会被那些女工的高跟鞋踩死。我没有遇到过这种状况,但是却了解他的意思。霍桑工厂有4.6万名员工,我想其中大概有4.3万人是女性。

变异的特殊原因与共同原因

关于质量的一致性与变异,休哈特提出了新看法。他看出变异有两种——源自共同原因的变异以及源自特殊原因的变异。共同原因引起的变异,长期会使落点都在控制图(control chart)的控制界限之内。共同原因的变异每日相同,每批相同。特殊原因的变异则很独特,并非共同原因系统的一部分,而可通过落在控制图之外的点侦测出。这些想法本身就可说是对于知识的一大贡献。休哈特博士也提出我们曾在第21章说明的两种错误,在此重述如下:

错误1:把源自于共同原因的变异,误认为源自特殊原因而做出反应。

错误2:把源自于特殊原因的变异,误认为源自共同原因而未做出反应。

上述任何一种错误都会引起损失。我们可以避免其中一种错误,却无法两者兼顾。任何人都可以保持没有错误1的完美记录,只要把所有不理想的结果都归咎于共同原因即可,再也没有比这更简单的了。然而如此一来,因为错误2而造成损失的机会却大为增加。同样地,任何人也都可以完全避免错误2,这也是很简单的事,只要将任何不理想的结果,都认定源自特殊原因。但是如此一来,又会增加错误1的损失。

很可惜,我们往往顾此失彼,无法两全其美,使这两种错误都减为零。休哈特博士的另一大贡献,是归纳出一个最佳做法的建议,只要遵循一些法则,就能让错误1与错误2都只偶尔发生,而使长期由这两种错误所导致的净经济损失降至最低。

为达到上述目的,他创造出所谓的控制图,并制定计算控制界限的公式。首先将各点绘于图上,如有落在控制界限之外的点,是特殊原因存在的信号,显示有采取行动的必要。我们应该设法分辨出该特殊原因,如果可能再次发生,则应设法消除。另一方面,如果长时间内所有的点都落在控制界限内,我们便可假设变异是随机的,是由共同原因造成,并没有特殊原因存在。

休哈特的控制图适用的范围很广泛,而且至今还没有人对它提出改进的建议。

统计控制状态

当控制图上没有显示特殊原因时,该过程称之为处于统计控制状态或稳定状态之中。要预测其近期变异的平均值以及界限,可以有相当高的可信度。质量和数量可预测,成本也可预测;“及时性”(just in time)也才有意义。

在统计控制状态之下,我们才能谈该过程符合规格的能力。在非统计控制状态之下,过程处于混乱的状态,根本无从预测。

图24.3的控制图就是一个在统计控制状态的过程,第27章还有更多控制图的例子。其中有一些处于管制状态,另一些则显示特殊原因而引起的变异。

乔因诺(Brian Joiner)指出,如果重复发生的特殊原因没被去除,流程不会稳定,而对不稳定的流程,我们无从预测其绩效。

即使特殊原因确实存在,控制图却可能未显示出来。另一方面,也可能特殊原因并不存在,控制图却有此显示。

上述两种假信号的发生概率并无法确定,我们只能说,这两种错误发生的机会都很小(有些统计质管的教科书在这一点上有误导)。

有人认为控制图提供一种显著性检验——即超出控制界限的点具有“显著性”,这也是一项错误。这种假设会妨碍对控制图的了解。其实,使用控制图只是用以达到稳定状态的一个过程。

一旦达到统计控制,也就是长期没有特殊原因出现,那么下一个步骤就是改善该流程,当然前提是:比较改善的成本与经济利益,评估是否值得投资。改善的意义是:

•变异缩小

•平均值移至最佳水准

•两者兼备

改善的成本或许很低;也可能很庞大,远超出可预见的经济利益。

由于许多教科书的误导,读者往往认为休哈特博士所提出的原则,最主要的贡献在于工厂的控制图。实际上,这项应用仅占工业、教育、政府等各种需求的一小部分(请参阅表19.1)。休哈特的贡献,最主要的应该是在人员管理方面。

规格界限并非控制界限

规格界限(specification limits)不等于控制界限,两者并无任何逻辑上关系。控制界限必须由实际的数据计算得出,如同红珠实验的例子,就是依据6位工人每日产出的红珠数目计算而得(图24.3);规格界限则是由人为设定。

一个处于统计控制状态的流程,虽然落点都在控制界限内,仍有可能产出10%质量不合格的产品,也就是100个产品中有10个不符规格,在规格界限之外。事实上,在统计控制状态的流程中,甚至有可能产出100%的不合格品。

如果有一个点超出规格界限之外,表示必须对该产品采取行动,例如进行检验,将合格品与不合格品分开。如果有一个点超出控制界限之外,则表示必须找出流程中的特殊原因,如果有可能再次发生,就应该予以消除。

一旦流程已达到统计控制状态,我们就能由控制界限了解流程的现况以及近期的情况。控制图正是流程与我们之间的对话。

如果我们不能分辨控制界限与规格界限的差异,就可能造成重大的损失,以下2个例子正好说明了这方面的问题。

例1 符合规格还不够

问:请详细说明符合规格与达到统计过程管制状态之间的差异。老板认为符合规格就已经够好了。

答:符合规格可以通过好几种方式达到。

•通过仔细检验,将不合格品与合格品分开,但依赖检验相当危险而且费钱。

•针对生产流程下功夫,缩小以名义价值(nominal value)为中心的变异。

此外,除非流程在管制状态之中,否则我们根本无法作任何预测。在所有特殊原因(至少是目前已经出现的)都已查明并且消除之前,没有人敢预测在下一个小时流程会发生什么状况。

生产的目标不应只局限于达到统计控制状态,同时也应缩小以名义价值为中心的变异,只求符合规格并不足够。

规格界限并不代表我们行动的界限。事实上,如果不断调整过程以求符合规格,反而会造成严重的损失。

由于公司管理者的种种错误想法而造成的损失金额究竟有多少?他们怎么会知道?

例2 错误的方法

我曾看到一位工人在控制图上画了一点。这张图上有一个管制上限;管制下限为零。我问他管制上限是如何算出来的?他回答说:“我们不计算管制上限,我们只是在认为适当的地方画一条线。”

这样做有什么不对?他会使错误1或错误2发生的概率比必要情况要高。至于会碰到哪一种错误,就没人知道了。

我在一个研讨会上提到这件事,一位与会的女士告诉我说:“有些书上就是教我们这样做的。”我回答:“拜托,一定不是这样,你误解了作者的意思:至少我但愿是如此。”她马上拿了一本书给我看,书上确实是这样写的。在以后的3周内,她又陆续给我看了另外3本书,也都有同样的说法。

初学者应慎选良师,如果遇上一知半解者,会造成很严重的后遗症。

使用控制图的流程图

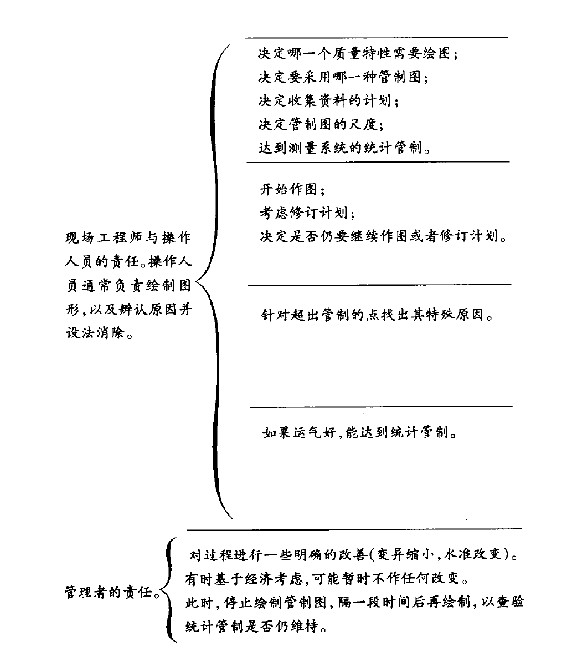

图25.1显示控制图的绘制步骤及其应用。管理者必须决定在何时及何处使用控制图;工程师与现场操作员则必须负责搜集资料,并绘制控制图,在发现超出控制界限的点时,要找出特殊原因。一旦达到统计控制状态,管理者可以决定是否还要针对共同原因下功夫,以改进该程序。

图25.1 使用控制图的流程图

区分两种意外

意外(不幸事件或特别幸运的事件)有两种,分别由不同的原因造成:

类型1:出自变异的共同原因。

类型2:出自变异的特珠原因。

为什么这种区分很重要?答案是,如果不作这种区分,则努力减少未来不幸事件(或者增加幸运事件),其成果将会令人失望。

对于类型1的意外,我们必须针对产生结果的原因(共同原因)来努力。

对于类型2的意外,则必须找出造成该结果的特殊原因,如果可能再次发生,就必须设法消除。如果我们未能区分这两种原因,以致努力的方向错误,只会使得状况更恶化。现在以表25.1加以说明,或许有助于理解。

表25.1努力的效果

| 努力的方向 | 产生意外的来源 | |

| 共同原因 | 特殊原因 | |

| 针对因果系统(共同原因) | 成效良好 | 成效不佳 |

| 针对特殊原因 | 成效不佳 | 成效良好 |

车祸

公路上的车祸,绝大多数是源自共同原因,如酒后驾驶,其他一些常见的共同原因还包括:

•路标不当。

•同一条路线上设定不同的速限,由时速30英里、65英里,甚至到75英里。

路标不当是系统的过失,必然会导致车祸。不论因酒醉肇事或路标设置不当而导致的车祸,都不是特殊原因。

更多的意外

一家旅馆工作间的墙上贴着一条标语:

“本部门已连续7天无意外。”(一天天过去,标语维持不变,上面写的还是7天。)

其他标语还有:

“意外可以避免。”

“你的安全是你自己的责任。”

是吗?一天某位顾问爬上海报旁的梯子,想要查看那里一个计量器的刻度,结果梯子却摇摇晃晃。如果跌了下来,一定会摔得四脚朝天。

他的安全真的是他自己的责任吗?

错误的做法

一位检验员抱怨,在他每周一次的检验中,发现当天早上工厂里有7个装有毒性物质的容器没有适当的标示——没有警告文字。谁必须为失误负责?是否应该找出那个人,通知他这种错误不要再发生?

我请那位检验员提供过去6个月来每周的资料,把各点绘成图,结果发现那是一个稳定的系统。如果检验员决定要责备应该负责的人(虽然他不知道是哪些人),要他们背负起责任,只会使状况更坏——没有警告标示的容器会比过去更多。想要减少这种情况,必须了解并改善导致未标示容器发生的过程。画一张流程图或许有帮助。

火灾

最好的救火办法,就是不让任何火灾发生。不过这是一个无法达到的目标,因此我们可能要退而求其次,也就是尽量减少火灾发生的次数。消防队应该设法了解市内或某一区域每周发生火灾的次数,研究这究竟是稳定系统或非稳定系统,以利改进效率。并不是每一次火灾都是由于特殊原因造成的,我们不妨看看以下的实例。

某公司的总裁收到一封保险公司的来信,内容是,除非该公司能够在未来的几个月内,大幅减少火灾发生的频率,否则保险公司将要取消保险。

公司的总裁自然十分担心,于是发给8500名员工每人一封信,要求他们减少“制造”火灾,否则火险将会遭到取消。他显然误把员工当成发生火灾的元凶。

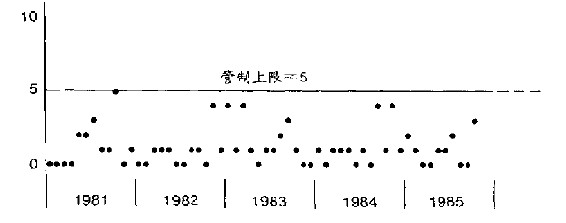

我取得数据资料,把数据点绘成图25.2。我假定火灾发生的次数为泊松分布(Poisson distribution),平均每月一两次,则由资料计算出的管制上限是每月5次,而图中没有任何一点超出管制上限。

图25.2 某企业内每月火灾发生的次数

假如保险公司的人员具备变异的知识,并绘出上图,那么根本就不会寄那一封信了。他们应该可以看出,火灾发生的系统是稳定的,同时保险公司有充分的依据,可以计算出合理的保费,让自己有利可图。

我们也可以相当肯定地预测,除非该公司管理者能针对过程,采取降低火灾发生的行动,否则过去使得火灾发生的系统仍会持续下去。

通过研究该公司火灾发生的过程,也就是了解变异的共同原因,可能有助于减少未来每月发生火灾的次数。这种做法不同于把每一次的火灾都看成意外,是由特殊原因所造成。当然,无论是因为什么原因引起的火灾,我们都要扑灭,但是我们的目标是要减少未来火灾发生的次数。而要减少火灾的次数,把每一次的火灾视为由特殊原因造成的意外,抑或看成稳定系统的产物,会导致出完全不同的对策。如果把每次火灾均视为意外,很可能会阻碍减少火灾之路。

有特殊原因存在吗

贵公司员工缺勤的情形,是否具有稳定过程的特性?如果是这样,只有靠管理者采取行动才能改善。公司内任何一个部门或小组,是否在此缺勤系统之外?有特殊原因吗?需要单独研究吗?

供应商交货时间的变异情形如何?贵公司交货给顾客的时间变异又如何?是呈稳定状况,还是会因特殊原因而延误?如果稳定,如何缩短贵公司的工作意外状况如何?变异稳定吗?数据显示意外是来自稳定的过程吗?有任何意外的是由特殊原因引起的吗?

每个医疗、工程或会计上玩忽职守的诉讼案件,都表示有人认为有特殊原因存在,也就是某个人有过失。如果具备一点关于变异的知识,或许会导致不同的结论:事件很可能源自过程本身——一些行之已久的方法。