11.4 破坏性试验的测量系统分析

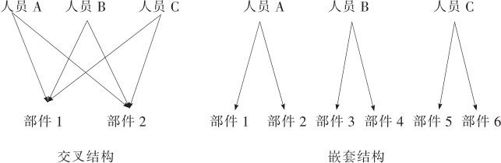

所谓破坏性试验的测量系统分析是指在测取数据的同时,部件遭到破坏,如强度试验或使用寿命试验等。这时对部件多次重复测量是不可能的,我们需要采取其他办法进行测量系统分析。普通的测量系统分析采用的是可以重复测量的测量员与部件间的交叉(crossed)结构,而破坏性试验不可能交叉,因而它在统计分析中采用的是测量员与部件间的嵌套(nested)结构。这两者间的区别显示在图11—12中。

图11—12 测量系统分析的数据结构类型

由于重复测量的不可能实现,破坏性试验下的测量系统分析中就没有“重复性”误差的分量,“再现性”误差的含义也有相应变化。实际工作中最常使用的分析方法是,认为同批次内部件间的差异可以忽略不计,采用同一批次中的多个部件当作单个部件来用。例如在传统的MSA中,我们选择S个部件、R个操作者、每个操作者重复测试T次的方法评价测量系统的波动。在这些操作中,共进行了RST次测量操作,操作者与部件是交叉关系。在破坏性试验的情况下,我们就选SR个批次(假设同一批次的输出结果是在相同的条件下产生的),从每批选取T个部件,用这些部件替代在非破坏性试验情况下的那一个部件的重复测量作用,这时可以近似得到重复性误差,但每个批次不可能太大,因此要求一批次部件仅供一个操作者使用。该方法同样适用于不可重复的非破坏性试验的测量系统分析。

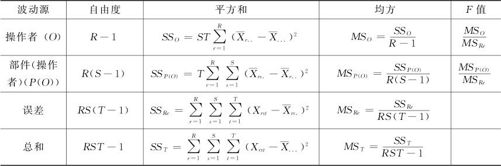

从原理上说,破坏性试验的测量系统分析与11.3节介绍的可重复测量的测量系统之方差分析方法一致,只不过需要类似地建立嵌套型的双因子方差分析的数学模型:

式中,μ是总均值;Or,P(O)rs和erst分别是操作者、部件(含操作者因素)和测量误差的随机变量,假设Or~N(0, ),P(O)rs~N(0,

),P(O)rs~N(0, ),erst~N(0,

),erst~N(0, ),且三者相互独立。之后将离差的总平方和SST进行分解,采用统计量F值进行检验。

),且三者相互独立。之后将离差的总平方和SST进行分解,采用统计量F值进行检验。

计算分析的典型步骤可以归纳为表11—9。根据此表格可以进一步推导出主要波动源的方差估计值,进而计算%GageR&R和%P/T。

表11—9 破坏性试验的测量系统的方差分析表

当然,这里的“重复性”方差、“再现性”方差的含义已与传统含义有所不同了。接下来,用例11—4对破坏性试验的测量系统分析加以说明。

例11—4

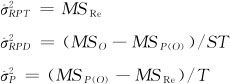

某军工单位生产新型射孔弹,需要进行射孔试验。考虑到产品无法重复使用,从15批产品中各抽取2个射孔弹,安排3名操作员每人对5批射孔弹各测取2次射孔深度的数据(假设同一个人在同一批次内的2次测量是重复测量)。已知公差要求为16,试分析该测量系统(数据列在表11—10中,数据文件:QT_MSA破坏型量具.MTW)。

表11—10 射孔深度的测量结果

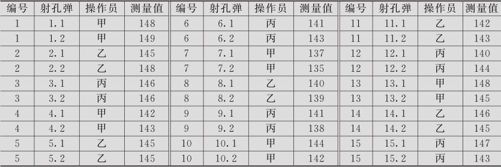

解 计算机软件MINITAB的实现方法如下:

1.选择“统计>质量工具>量具研究>量具R & R研究(嵌套)(Stat>Quality Tools>Gage Study>GageR&RStudy(Nested))”进入。

2.指定“部件号(Part Numbers)”为“编号”,“操作员(Operators)”为“操作员”,“测量数据(Measurement Data)”为“测量值”。

3.选择“选项(Option)”,在“过程公差(Process Tolerance)”中的“规格上限—规格下限(Upper Spec-Lower Spec)”中输入“16”,运行命令后可以得到如图11—13所示的会话窗口输出和如图11—14所示的分析图形。

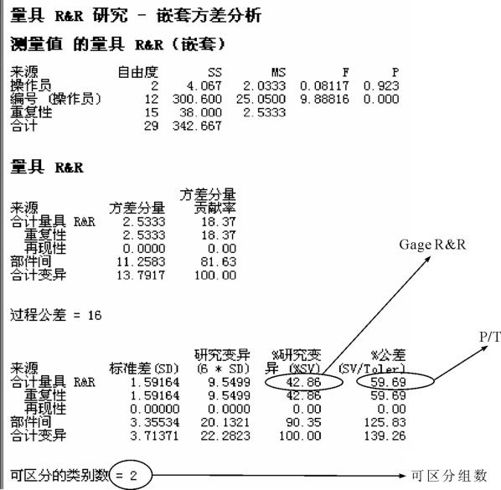

图11—13 破坏性试验的测量系统的分析结果

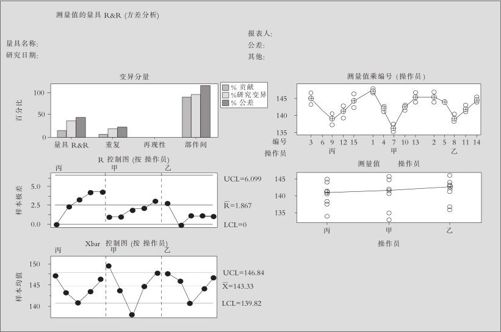

图11—14 破坏性试验的测量系统分析图

这两个图的应用解释与例11—2相似,在此不再重复。众所周知,在计算方差分量的估计值时,有可能出现负值,这时应自动将其修改为0,说明此项方差分量很小。本例中的“再现性”方差分量为0,说明再现性误差很小,但重复性误差实在太大了,无论是从GageR&R,P/T,还是从ndc,都可以看出该测量系统不合格。