12.1 控制图基础理论

导致质量产生变异的因素很多,根据因素对产品质量影响的大小和性质,可以将其分为两大类:一类是特殊因素;另一类是随机因素。特殊因素很多,如工艺过程的变动、刀具的过度磨损、人员的变动更换等。这些因素对产品质量的影响是显著的,在技术上容易识别并消除。随机因素也有很多,如温湿度的轻微变化、仪器的微小振动、原材料的细微差异等。这些因素对产品质量的影响是细小的,在技术上不易识别,更不可能消除,但如果从根本上改变了过程,则这种波动会大幅减少。休哈特认为,可以以μ±3σ为控制限建立控制图把特殊因素和随机因素区分开来。

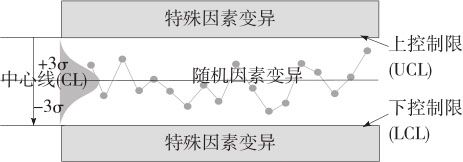

控制图是对过程质量特性值进行测定、记录、评估和监测,以判断过程是否处于统计控制状态的一种用统计方法设计的图形。通常控制图的横轴总是时间,而其纵轴则可以有多种选择,例如可以是单值,也可以是小组均值,可以是小组极差,也可以是小组标准差,等等。一般说来,可以用统计量T来代表。对于T的分布,我们认为它们是正态分布或近似为正态分布。实际上,控制图是统计量T的正态分布图在时域上的具体展示,它由T的中心线μ、上下控制限μ±3σ和按时间顺序抽取样本并用其统计量的数据点T这三个基本要素组成。对于服从或近似服从正态分布的统计量T,大约有99.73%的数据点会落在上下控制限之内,数据点落在上下控制限之外的概率约为0.27%。根据假设检验的小概率原则,一旦有界限之外的数据点出现,就可判为异常点,即认为它们是由特殊因素造成的过程变异。SPC控制图的基本原理可用图12—1概括表示。

图12—1 SPC原理示意图

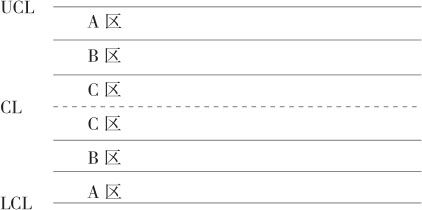

包括“点出界就判异”的准则在内,SPC中共有8条判异准则用来判断过程是否受控。为了便于具体地说明这8条准则,可将控制图分为6个区,每个区的宽度为σ。6个区的标号为A,B,C,C,B,A,两个A区、B区、C区都关于中心线对称(见图12—2)。

图12—2 控制图的分区

根据控制图的分区定义,8条准则可以表达为:

(1)1点落在控制限之外。

(2)连续9点落在中心线同一侧。

(3)连续6点递增或递减。

(4)连续14点中相邻点升降交错。

(5)连续3点中有2点落在中心线同一侧的B区之外。

(6)连续5点中有4点落在中心线同一侧的C区之外。

(7)连续15点落在C区之内。

(8)连续8点落在中心线两侧,但无1点在C区之内。

统计学上可以证明,以上8种现象出现的概率大体都等于或接近于0.27%,小概率事件的发生导致我们判定过程为异常。

这里要注意,在8条判异准则中,前4项其实与分区无关,而后4项判断法则都是在正态条件下,将±3σ区域分成6个子区,按照正态分布在各区中应该出现的概率来制定的法则,因此,后4条只有当监控统计量严格服从正态分布时才有意义,故后4项判断法则只对单值X及小组均值 的控制图使用,其他各控制图皆只使用前4项法则。

的控制图使用,其他各控制图皆只使用前4项法则。

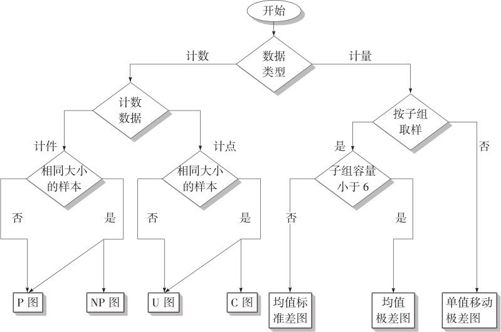

控制图的类型很多,常用的控制图按数据类型分为两类:对于连续变量用计量控制图;对于离散变量用计数控制图。前者有单值—移动极差图(I-MR Chart)、均值—极差图(Xbar-R Chart)、均值—标准差图(Xbar-S Chart);后者有不合格品率图(P Chart)、不合格品数图(NP Chart)、单位产品缺陷数图(U Chart)和缺陷数图(C Chart)。

综合考虑数据特点和抽样方法等因素,可以归纳出如图12—3所示的“常用控制图的选择路径图”。

图12—3 常用控制图的选择路径图

根据应用目的不同,控制图又可分为分析用控制图与控制用控制图两个阶段。一个过程开始实施控制图时,通常不会恰巧处于统计控制状态,总会存在些异常波动。如果就以这种状态下的参数来建立控制图,上、下控制限的间隔一定较宽,这会导致判断失误。因此,开始过程控制时,总需要将失控状态调整到统计控制状态,这就是分析用控制图的阶段。

国标中规定,制定分析用控制图时,在合理分组的前提下,至少要采集25组数据,用来计算控制限。如有越界者要根据实际情况判定是否确实出现异常原因,确有异常原因(简称异因)者可以删除此组数据,未发现异因者必须保留此组数据且增大观测组数。分析用控制图阶段要解决的第一个问题是:调整过程,消除异因,以使过程受控;分析用控制图阶段要解决的第二个问题是:在过程受控后,再改进过程,以确保过程能力指数Cp或Cpk等能达到顾客要求。一旦过程实现了上述两点,就可延长控制限作为控制用的控制图,进入控制用控制图阶段,在线使用。在此阶段,一旦判异,应停产检查找出异因,并在消除异因后再恢复生产,以保持过程的统计控制状态。