12.3 计数控制图

一般对离散型随机变量所做的控制图,称为计数控制图。计数控制图是建立在二项分布B(n,p)或泊松分布P(λ)的理论基础上,由于二项分布和泊松分布各自的特征值均值和方差彼此相关、不独立,因此控制计数值的波动只需要一张控制图。计数控制图又要区分为两类,如果产品之检验结果只有两类:合格或不合格,这属于“计件”型,不合格产品数X肯定会小于总检查产品数n,且不合格产品数服从二项分布B(n,p),这要用监控不合格数的NP控制图,或监控不合格率的P控制图。另一种情况则是缺陷点的“计点”型,例如每天检查6片芯片,共有13个瑕疵点,瑕疵点个数服从平均值为λ的泊松分布,这要用监控缺陷数的C控制图,或监控单位产品上的平均缺陷数的U控制图。

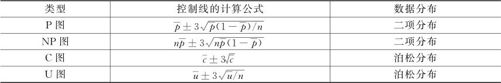

关于各种类型的计数控制图的统计基础,现已整理为表12—4。这里 是从实测数据估计而得的相应平均值。

是从实测数据估计而得的相应平均值。

表12—4 计数控制图的统计基础

计数控制图的制作步骤与计量控制图类似。本节将通过4个案例,逐一介绍常见计数控制图的实现方法。

例12—2

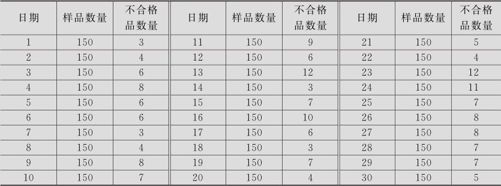

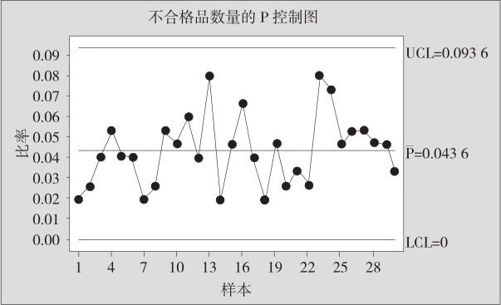

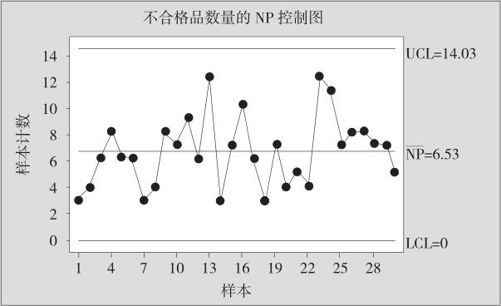

在二极管生产线上,于每个班次结束前抽取150个二极管进行检验。下面是6月份共计30个工作日每天的不合格二极管数量的记录。试绘制一个控制图来分析产品的不合格品率是否稳定(数据列在表12—5中,数据文件:SPC_二极管不合格品率.MTW)。

表12—5 6月份二极管的抽样结果

解 计算机软件MINITAB的实现方法如下:

1.从“统计>控制图>属性控制图>P(Stat>Control Charts>Attributes Charts>P)”进入。

2.指定“变量(Variables)”为“不合格品数量”,“子组大小(Subgroup sizes)”为“样品数量”,运行命令后得到P控制图(见图12—6)。

图12—6 6月份二极管不合格品数量的P控制图

由图12—6可知,P控制图中的所有数据点都未违背任何一条判异准则,整个过程的不合格品率非常稳定,二极管的生产处于统计控制状态。由于这里的样品数量是固定的常数“150”,因此也可以换成监控其不合格品数的NP控制图,其监控效果与P控制图完全相同,只是控制图中的纵坐标由不合格品率换成不合格品数罢了。

计算机软件MINITAB的实现方法如下:

1.从“统计>控制图>属性控制图>NP(Stat>Control Charts>Attributes Charts>NP)”进入。

2.指定“变量(Variables)”为“不合格品数量”,“子组大小(Subgroup sizes)”为“样品数量”,运行命令后得到NP控制图(见图12—7)。

图12—7 6月份二极管不合格品数量的NP控制图

例12—3

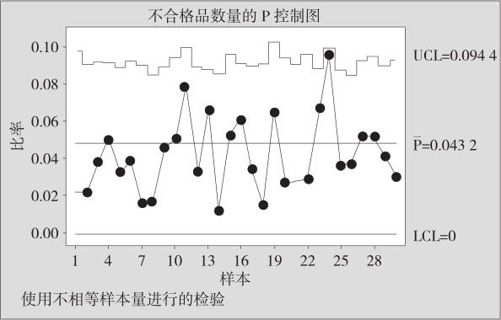

在二极管生产线上,于每个班次结束前抽取数量不等的二极管进行检验。下面是12月份共计30个工作日每天的不合格二极管数量的记录。试绘制一个控制图来分析产品的不合格品率是否稳定(数据列在表12—6中,数据文件:SPC_二极管不合格品率2.MTW)。

表12—6 12月份二极管的抽样结果

解 由于每日抽取进行检验的二极管数量不等,因而不能使用NP图。我们用P图进行生产的监控。绘制P图的计算机软件MINITAB实现方法如下:

1.从“统计>控制图>属性控制图>P(Stat>Control Charts>Attributes Charts>P)”进入。

2.指定“变量(Variables)”为“不合格品数量”,“子组大小(Subgroup sizes)”为“样品数量”,运行命令后得到P控制图(见图12—8)。

图12—8 12月份二极管不合格品数量的P控制图

由图12—8可知,虽然每天的抽检数量不同,上控制限变成了“城墙”形状,但二极管的生产仍处于统计控制状态。

有实际工作经验的人都会明白,如果控制图的样式如图12—8所显示那样,使用起来是很不方便的,而且此种“城墙”状控制图只能在分析用控制图中使用。为此,我国的国家标准(GB/T4091-2001)规定:“如果子组大小变化不大,则可以采用单一的基于平均子组大小的一组控制限。实际上,当子组大小的变化在子组大小目标值的±25%以内时,可采用上述方法。”“当子组大小变化较大时,可采用另一种利用标准化变量的方法。”

上面讨论过的NP控制图及P控制图都是针对“计件”型产品而制定的,产品检验结果只有两类:合格或不合格。总检查产品数n及不合格品率给定时,不合格产品数X服从二项分布B(n,p)。另一种情况则是缺陷点的“计点”型,缺陷点个数X服从平均值为λ的泊松分布,抽样调查的样本中很可能出现缺陷点个数超过检验样品数的情况。例如检查了4个电镀件,共出现了9个斑点。这时监控生产可以有两种控制图:监控缺陷数的C控制图;监控单位产品上的平均缺陷数的U控制图。下面分别举例予以介绍。

例12—4

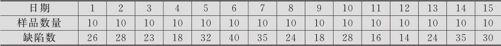

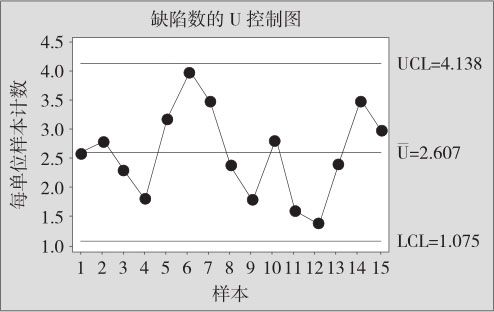

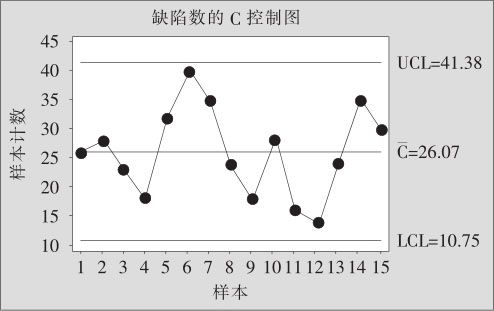

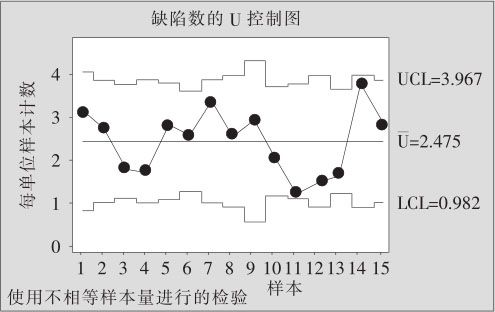

在芯片的生产过程中,如果芯片上有一个瑕疵点,则认为是一个缺陷,每个班次结束前抽取10片芯片进行检验。下面是3月份前15个工作日每天总缺陷数情况的记录。试绘制一个控制图来分析产品的缺陷数是否稳定(数据列在表12—7中,数据文件:SPC_芯片缺陷率.MTW)。

表12—7 3月份芯片的抽样结果

解 先介绍监控单位产品上的平均缺陷数的U控制图。计算机软件MINITAB的实现方法如下:

1.从“统计>控制图>属性控制图>U(Stat>Control Charts>Attributes Charts>U)”进入。

2.指定“变量(Variables)”为“缺陷数”,“子组大小(Subgroup sizes)”为“样品数量”,运行命令后得到U控制图(见图12—9)。

图12—9 3月份芯片缺陷数的U控制图

由图12—9可知,U控制图中的所有数据点都未违背任何一条判异准则,整个过程的缺陷率非常稳定,芯片的生产处于统计控制状态。由于这里的样品数量是固定的常数“10”,所以也可以换成监控其总缺陷数的C控制图,其监控效果与U控制图完全相同,只是控制图中的纵坐标由平均缺陷数换成总缺陷数罢了。

计算机软件MINITAB的实现方法如下:

1.从“统计>控制图>属性控制图>C(Stat>Control Charts>Attributes Charts>C)”进入。

2.指定“变量(Variables)”为“缺陷数”,运行命令后得到C控制图(见图12—10)。

图12—10 3月份芯片缺陷数的C控制图

例12—5

在芯片生产过程中,每个班次结束前抽取一定数量的产品进行检验。下面是9月份前15个工作日每天的有缺陷芯片情况的记录。试绘制一个控制图来分析产品的缺陷率是否稳定(数据列在表12—8中,数据文件:SPC_芯片缺陷率2.MTW)。

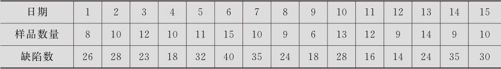

表12—8 9月份芯片的抽样结果

解 由于每天检测的样品数量是不同的,因此只能使用U控制图。计算机软件MINITAB的实现方法如下:

1.从“统计>控制图>属性控制图>U(Stat>Control Charts>Attributes Charts>U)”进入。

2.指定“变量(Variables)”为“缺陷数”,“子组大小(Subgroup sizes)”为“样品数量”,运行命令后得到U控制图(见图12—11)。

图12—11 9月份芯片缺陷数的U控制图

由图12—11可知,虽然每天的抽检数量不同,上、下控制限变成了“城墙”形状,但芯片的生产仍处于统计控制状态。当下限计算为负值时,计算机将自动把它修正为0,这样一来下限就变成LCL=0的水平线了。图12—8的P图与此类似,它已变为LCL=0了。