12.7 统计过程控制综合应用实例

正如前文所述,控制图是用来判断过程是否稳定受控以及发现过程是否异常的重要工具。控制图的使用可以分为分析用控制图和控制用控制图两个阶段。

分析用控制图是用来确定一个初始稳定的过程,它的形成过程是先有数据点再有控制线,然后利用点在控制线范围内的分布或有否出界来判断过程是否稳定。通过对过程的改进或删除确有异因的异常点,最终可以得到一个稳定受控的初始过程。本章中12.2节至12.5节的内容都是围绕分析用控制图展开的。

在实际工作中,控制用控制图的使用更加重要,它的作用是把分析阶段得到的稳定的、符合我们要求的初始过程保持下去,真正地发挥监控作用。控制用控制图一开始常常是只有三条控制线的空白图,随着生产过程的延续,不断从生产现场采集数据往图上打点,就可以用来判断现在的过程是否与初始过程相比发生了异常变化。所以说控制用控制图的绘制过程与分析用控制图正好相反,是先有线再有点的。

下面通过一个实际案例来说明如何借助MINITAB软件来综合运用这些常见的统计过程控制工具。

例12—16

一家汽车发动机制造商专业生产与发动机气缸相关的零部件,主要产品之一是缸盖曲轴,其中一个孔径必须满足[33,37]毫米的公差限。这是一个重要的技术质量指标,因此质量部经理要求现场工程师先了解一下现有的工艺流程是否稳定,是否能够稳定地达到公差限要求,如果满足前两个条件的话,还需要制定和实施下一步的控制计划。生产线上有专门的设备按照设定的频率来测量缸盖曲轴的孔径,每次会自动记录5个产品的数据,试用统计过程控制的工具完成此项任务(数据列在表12—16中,数据文件:SPC_综合运用.MTW)。

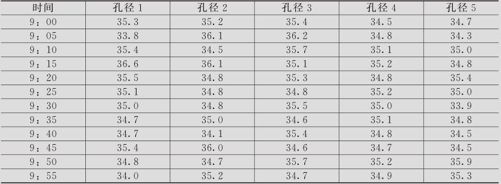

表12—16 孔径测量结果表

解 1.确定初始过程是否稳定。

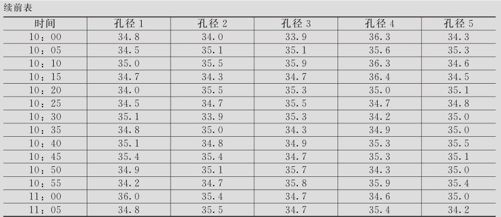

显然,本例适合使用均值-极差控制图,应按照分析用控制图的方法来分析判断,计算机软件MINITAB的实现过程如下:

(1)从“统计>控制图>子组的变量控制图>Xbar-R(Stat>Control Charts>Variable Charts for Subgroups>Xbar-R)”进入。

(2)指定“子组的观测值位于多列的同一行中(Observations for a subgroup are in one row of columns)”为“孔径1—孔径5”。

(3)在“尺度>时间>‘X尺度’(Scale>Time>‘X Scale’)”中选择“标记(Stamp)”,指定“标记列(Stamp Columns)”为“时间”。

(4)在“Xbar-R选项>估计>‘子组大小>1’(Xbar-R Options>Estimate>‘Subgroup Size>1’)”中选择“Rbar”,在“Xbar-R选项>检验(Xbar-R Options>Test)”中选择“执行所有的特殊原因检验(Perform all tests for special causes)”,运行命令后得到图12—36。

图12—36 孔径的分析用控制图

从图12—36可以看出,均值图和极差图均无异常,特殊原因检验也没问题,说明过程是稳定受控的。

2.判断过程是否达到技术稳态。

接下来可以进行过程能力分析,如果结果表明过程的能力也能满足预期要求,就可以延长此控制线进入过程控制阶段。

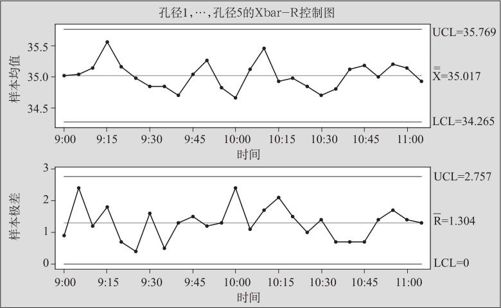

关于MINITAB软件进行过程能力分析的具体操作步骤如下:

(1)从“统计>质量工具>统计能力>正态(Stat>Quality Tools>Capability Analysis>Normal)”进入。

(2)指定“子组跨数列(Subgroups across rows of)”为“孔径1—孔径5”,在“规格下限(Lower spec)”中输入“33”,在“规格上限(Upper spec)”中输入“37”。

(3)点击“选项”按钮,选择“估计子组内标准差的方法(子组大小>1)”为“Rbar”,运行命令后得到图12—37。

图12—37 孔径的过程能力分析

从图12—37的分析结果可知:所有的过程能力指数均大于1,说明现有的生产过程能够确保产品质量达到工程技术的要求。当然,如果按更高标准要求把不合格品率降得更低,那就需要进一步降低标准差,但这要逐步努力才能实现,目前只能维持现状。因此,我们可以把此初始状态当作以后过程控制的标准,如果按此标准进行控制,那么过程的不合格品率可以维持在362ppm左右。

3.实现后续的过程控制。

经过第一阶段,我们得到了一个稳定受控的过程。经过第二阶段,我们知道过程能力也能满足要求。接下来,就需要对过程进行监控了。

控制用控制图可以用来对过程进行监控。绘制控制用控制图的关键是要事先确定控制图上的三条控制线:中心线和上下控制限。然后,只要实时采集数据往控制图上打点,根据点的走势来判断过程是否发生变异,一旦出现过大的变异应及时采取措施调整过程,就可以达到“控制过程”的目的了。

根据控制图的原理和MINITAB软件提供的功能选项,可以通过估计所选用控制图的关键统计量来达到控制用控制图的效果。

比如本例选用的是适合于计量数据的均值—极差控制图,因此对应的参数是均值和标准差。如果我们能准确地估计出稳定生产过程的均值和标准差,就可以绘制对应的控制用控制图了。

一般可以这样来估计过程的均值和标准差:均值用 来估计,直接与均值控制图上的中心线位置对应,在本例中等于35.017。标准差则可以通过

来估计,直接与均值控制图上的中心线位置对应,在本例中等于35.017。标准差则可以通过 来计算。在本例中等于1.304/2.326=0.5606。

来计算。在本例中等于1.304/2.326=0.5606。

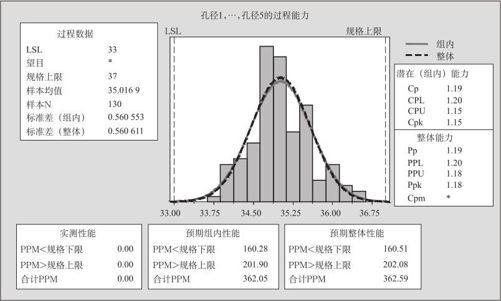

这两个参数确定下来以后,就可以去生产线采集新生产的产品测量数据,并输入到MINITAB数据表中(即SPC_综合运用.MTW中的“新孔径1”至“新孔径5”五列,参见图12—39右部),接下来就可以用MINITAB软件来绘制控制用控制图,具体操作步骤如下:

(1)从“统计>控制图>子组的变量控制图>Xbar-R(Stat>Control Charts>Variable Charts for Subgroups>Xbar-R)”进入。

(2)指定“子组的观测值位于多列的同一行中(Observations for a subgroup are in one row of columns)”为“新孔径1—新孔径5”。

(3)在“尺度>时间>‘X尺度’(Scale>Time>‘XScale’)”中选择“标记(Stamp)”,指定“标记列(Stamp columns)”为“新时间”。

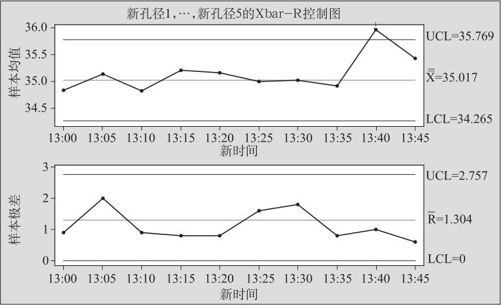

(4)在“Xbar-R选项>检验(Xbar-R Options>Test)”中选择“执行所有的特殊原因检验(Perform all tests for special causes)”,在“Xbar-R选项>参数(Xbar-R Options>Parameters)”中输入“均值(Mean)”为“35.017”,“标准差(Standard deviation)”为“0.5606”,运行命令后得到图12—38。

图12—38 孔径的控制用控制图(一)

从图12—38可以看出,虽然生产数据已更新,但均值图和极差图中的中心线和上下控制限依然沿用之前分析用控制图中控制线的取值。其中第9个数据点,即13:40时生产的产品测量结果超出了均值图中的上控制限,对这个点我们就要分析过程异常的原因了。这里建议大家养成一个好习惯:把生产过程中的变化点简明扼要地记录在数据后面的“备注”栏中(如SPC_综合运用.MTW中的C14列,参见图12—39右部),这有利于我们更快更准地找到数据点偏离控制状态的原因。

4.流程的实时在线监控。

完成前三部分的工作后,很多企业还想进一步利用之前的工作成果,用控制用控制图的形式实现生产流程的实时在线监控。

运用MINITAB软件提供的一个菜单功能项,能够实现一种简易的实时控制图监控效果。

具体操作是左键单击制作完成的控制用控制图使其成为当前窗口,右键单击此图并选择“自动更新图形(Update Graph Automatically)”,然后在数据表中新添加的任意数据组都可以直接描到控制图上去了(参见图12—39的显示结果)。

图12—39 与数据同步更新的控制用控制图

统计过程控制在企业的应用还有很多,有兴趣的读者可以在实际操作中领悟更多的原理知识,积累更多的实战经验。